1. Wprowadzenie

Podstawy do określenia zasad rachunkowości stosowanych przez międzynarodowe podmioty uchwala Rada Międzynarodowych Standardów Rachunkowości2 pod postacią odpowiednich zaleceń i ich interpretacji. Te Międzynarodowe Standardy Rachunkowości (dalej: MSR) w swoim założeniu mają zapewnić bezpośrednią porównywalność sprawozdań finansowych spółek funkcjonujących w rożnych krajach. Jest to ważne szczególnie w dobie globalizmu i otwartego rynku kapitałowego, na którym inwestorzy odgrywają coraz bardziej istotną rolę, inwestując i oceniając wartość spółek na podstawie publikowanych przez nie sprawozdań finansowych. Obowiązek stosowania MSR dotyczy na przykład wszystkich spółek giełdowych Unii Europejskiej3 .

W Polsce podstawowym źródłem prawa rachunkowego jest ustawa z 29 września 1994 r. o rachunkowości4 (dalej: u.o.r.). Dopiero w przypadku braku regulacji danego obszaru jednostki mogą stosować odpowiedni KSR, a przy braku takowego dozwolone jest wsparcie się standardami międzynarodowymi5 . Pomimo podejmowanych prób wprowadzenia rozwiązań opartych o międzynarodowe standardy, u.o.r. nadal zawiera ogólne zasady różniące się od MSR. Próby uszczegółowienia pewnych obszarów i przybliżenia ich do rozwiązań ustanawianych w MSR osiągane są właśnie poprzez wprowadzanie Krajowych Standardów Rachunkowości (dalej: KSR). Krajowe Standardy Rachunkowości pełnią funkcję przepisów o charakterze fakultatywnym i uzupełniającym, ich celem jest pomoc jednostkom w prawidłowym stosowaniu u.o.r. Są one ustanawiane przez Komitet Standardów Rachunkowości i w dużej mierze pozostają spójne ze swoimi międzynarodowymi odpowiednikami. Można je więc określić jako łącznik między polską ustawą o rachunkowości, a MSR.

Niedawno opublikowany KSR nr 13 zawiera w głównej mierze wyjaśnienia dotyczące:

• ustalania kosztu wytworzenia wyrobów gotowych, półproduktów i produktów w toku,

• ustalania kosztów niewykorzystanych zdolności produkcyjnych,

• wyceny produktów na dzień początkowego ujęcia i na dzień bilansowy,

• prezentacji i ujawniania informacji o kosztach wytworzenia produktów i kosztach niewykorzystanych zdolności produkcyjnych w sprawozdaniu finansowym.

Analizowany Standard odpowiada zatem swoim zakresem MSR 2 „Zapasy” oraz przepisom stosowanym do ustalania kosztu wytworzenia jako podstawy wyceny produktów, zawartym w u.o.r.6 . Nie wchodzą zaś w ten zakres zagadnienia wyceny, ujęcia, prezentacji i ujawnień dotyczących produktów produkcji roślinnej i zwierzęcej oraz usług krótkoterminowych, przy których z reguły nie występują zapasy, i usług długoterminowych objętych innymi standardami, jak również zagadnienia stosowania przepisów podatkowych. Warto również podkreślić, że wprowadzenie Standardu nr 13 uchyla jednocześnie uchwałę nr 1/07 Komitetu Standardów Rachunkowości z 16 stycznia 2007 r. w sprawie przyjęcia stanowiska „Ustalanie kosztu wytworzenia dla celów bilansowej wyceny zapasów”7 .

Jak wynika z poniższej analizy, jednoznaczne zapisy w KSR nr 13, wprowadzające określone definicje, sposoby doboru metod podziału kosztów, alokacji kosztów czy wyliczania zdolności produkcyjnych niewątpliwie ograniczą wątpliwości w kwestii sposobu zaliczania pośrednich kosztów na poczet kosztów wytworzenia produktu. Dodatkowo rozbudowane przykłady oraz opisy poszczególnych etapów wyznaczania kosztu wytworzenia stanowią idealne narzędzie porównawcze przy planowaniu faktycznego podziału kosztów.

2. Ogólne zasady wyceny produktów

Zagadnienie wyceny zapasu produktów i związane z nim pojęcie kosztu wytworzenia uregulowane jest w art. 28 ust. 3 u.o.r. Podstawą wyceny wyprodukowanych w przedsiębiorstwie produktów jest koszt ich wytworzenia, co właściwie nie podlega jakimkolwiek większym wątpliwościom8 . Zgodnie z ustawą na koszty wytworzenia składają się koszty pozostające w bezpośrednim związku z danym produktem oraz uzasadniona część kosztów pośrednich. Pierwsza z części składowych również nie budzi zastrzeżeń. Rozumie się przez to wartość bezpośrednich materiałów zużytych w produkcji, koszty robocizny, wynagrodzenia i świadczenia przeznaczone na pracowników bezpośrednio produkcyjnych, usługi obce wykonane w związku z produkcją i tym podobne.

Większe wątpliwości budzi pojęcie „uzasadniona część kosztów pośrednio związanych z wytworzeniem tego produktu”9 . Koszty pośrednie produkcji to bowiem koszty, których nie można przypisać bezpośrednio do samego produktu, gdyż są one wspólne dla różnych produktów.

Generalnie koszty pośrednie produkcji można podzielić na zmienne (np. koszty zużycia materiałów i energii oraz paliwa inarzędzi pobranych na potrzeby komórki wytwórczej albo koszty usług telefonicznych) i stałe pośrednie koszty produkcji (np. amortyzacja urządzeń według stawki liniowej, czynsz najmu hali produkcyjnej, leasing maszyn albo ubezpieczenia majątkowe sprzętu produkcyjnego). Zmienne pośrednie koszty produkcji charakteryzują się tym, że ich wartość zmienia się wraz ze wzrostem produkcji, co do zasady w sposób liniowy. Stałe pośrednie koszty produkcji to natomiast koszty ponoszone niezależnie od wielkości produkcji. Ustawa o rachunkowości nie definiuje bezpośrednio, w jaki sposób należy alokować te koszty pośrednie do kosztu wytworzenia, żeby uzyskać ich uzasadnioną część. Stanowi jedynie ogólny sposób, w jaki można je wyliczyć: „Do uzasadnionej, odpowiedniej do okresu wytwarzania produktu, części kosztów pośrednich zalicza się zmienne pośrednie koszty produkcji oraz tę część stałych, pośrednich kosztów produkcji, które odpowiadają poziomowi tych kosztów przy normalnym wykorzystaniu zdolności produkcyjnych”10. Samo ustalenie zdolności produkcyjnych może stanowić niemałe wyzwanie w praktyce.

Podkreślić zaś należy, że ustawa zabrania zaliczania do kosztów wytworzenia produktów kosztów:

• ogólnego zarządu, które nie są związane z doprowadzeniem produktu do postaci i miejsca, w jakim znajduje się na moment sprzedaży,

• magazynowania i przechowywania, jeżeli nie jest to niezbędny element procesu produkcji11,

• kosztów sprzedaży, w tym marketingu, reklamy, promocji,

• strat produkcyjnych12,

• będących konsekwencją niewykorzystanych zdolności produkcyjnych (co zostanie rozwinięte w dalszej części artykułu).

KSR nr 13 stanowić ma pomoc przy określaniu zasad (polityki) rachunkowości stosowanych do ustalenia kosztu wytworzenia przez przedsiębiorstwa, poprzez doprecyzowanie określeń zawartych w ustawie, jak również jednoznaczne określenie istotnych definicji potrzebnych do wyliczenia kosztów wytworzenia.

3. Obiekty kosztów

W celu poprawnego ustalenia kosztu wytworzenia produktu należy dobrać odpowiednie części składowe do kalkulacji, nie zawsze bowiem jest uzasadnione kierowanie się w tym względzie ilością wyprodukowanego produktu. KSR nr 13 posiłkuje się w tym miejscu określeniem „Obiekt kosztów”, definiując go jako: „dowolny przedmiot lub podmiot odniesienia lub grupowania lub kalkulacji kosztów, wyodrębniony według określonych przez przedsiębiorstwo kryteriów w dostosowaniu do potrzeb zewnętrznych (sprawozdań finansowych) i wewnętrznych (zarządczych). Obiektem kosztów mogą być w szczególności produkty lub ich grupy, miejsca powstawania kosztów, funkcje (czynności), odbiorcy itp.”13.

Zarówno dobór, jak też ilość obiektów kosztów zależy w głównej mierze od sposobu i charakteru przeprowadzanej produkcji oraz przebiegu procesu przetwarzania. Im bardziej złożony jest ten proces, tym większą ilość różnorodnych obiektów kosztów należy wyodrębnić. Dotyczyć to może nie tylko poszczególnych rodzajów produkowanego asortymentu, ale także różnych faz produkcji.

W takim przypadku dodatkowo istotne jest także wydzielenie miejsca powstawania kosztów. Jest to pojęcie niewystępujące w u.o.r., KSR nr 13 definiuje je zatem następująco: „Miejsce powstawania kosztów – wydzielony organizacyjnie lub umownie obszar aktywności przedsiębiorstwa (np. zakład, wydział, gniazdo lub centrum produkcyjne, grupa maszyn lub pojedyncza maszyna, linia produkcyjna, brygada, stanowisko pracy ręcznej), którego koszty stanowią wyodrębniony obiekt kosztów”14.

Koszty pośrednie gromadzi się według wyodrębnionych obiektów kosztów, którymi są miejsca powstawania kosztów. Zamieszczone w KSR nr 13 przykłady jasno obrazują różne rodzaje prowadzonej działalności produkcyjnej oraz sposób wydzielania obiektów kosztów, umożliwiający dalszą alokację kosztów.

4. Koszt wytworzenia przy produkcji sprzężonej

Część KSR nr 13, dotycząca zakresu kosztów wytworzenia i jego elementów, to właściwie bardziej precyzyjne opisy zawartych w ustawie przepisów, z wyszczególnieniem charakterystycznych cech oraz przykładów kosztów bezpośrednich i pośrednich, kosztów wyłączonych z zaliczania ich do kosztów wytworzenia czy głównych rodzajów miejsc powstawania kosztów pośrednich produkcji; nie ma zatem podstawy, aby się w tej analizie ponownie nad tą sprawą rozwodzić.

Ciekawym zagadnieniem jest jednak podnoszona kwestia ustalania kosztu wytworzenia dla produkcji sprzężonej (łącznej, skojarzonej), kiedy to z jednego wsadu produkcyjnego poddanego jednolitej operacji technologicznej przymusowo uzyskuje się dwa lub więcej produktów o rożnych właściwościach15, jak np. przy produkcji mąki, gdzie produktem ubocznym są otręby, albo smoła jako produkt uboczny produkcji koksu. Uzyskane w trakcie produkcji sprzężonej wyroby dzielimy na produkt główny, uboczny oraz odpad produkcyjny16. Kalkulacja kosztu w takim przypadku polega na pewnym doszacowaniu, podzielonym na dwa etapy. W pierwszej fazie należy wycenić produkty uboczne w myśl art. 28 ust. 3 u.o.r., czyli według ceny sprzedaży netto takiego samego lub podobnego produktu, pomniejszonej o przeciętnie osiągany przy sprzedaży produktów zysk brutto, ze sprzedaży17. Wybierana jest metoda ceny sprzedaży netto, ponieważ nie jest się w stanie oszacować wyceny na podstawie kosztu wytworzenia. Przy ustalaniu przeciętnie osiąganego zysku brutto ze sprzedaży uwzględnia się rentowność ogółu produktów (głównych i ubocznych) uzyskanych w efekcie danego procesu. Następnie koszty wytworzenia całej produkcji należy powiększyć o ewentualną wysokość kosztów utylizacji odpadów i pomniejszyć o wcześniej wyliczoną wartość kosztu wytworzenia produkcji ubocznej18. Przy wystąpieniu kilku produktów głównych, koszt ich wytworzenia ustala się przy pomocy kalkulacji podziałowej ze współczynnikami. Sporządza się ją poprzez ustalenie następujących danych:

• ilości wyrobów wyprodukowanych w ciągu okresu sprawozdawczego,

• współczynnika przeliczeniowego dla każdego wyrobu – można go określić m.in. na podstawie właściwości fizycznych lub chemicznych produktów bądź ich ceny sprzedaży19,

• łącznej liczby jednostek przeliczeniowych, którą ustala się mnożąc rzeczywiste ilości poszczególnych rodzajów wyrobów przez odpowiadające im współczynniki,

• sumy poniesionych kosztów produkcji w przekroju poszczególnych pozycji kalkulacyjnych – w tym wypadku byłaby to wartość produkcji głównej, podwyższona o koszty utylizacji odpadów i pomniejszona o koszty produkcji ubocznej,

• kosztu wytworzenia jednostki przeliczeniowej, który otrzymuje się z podzielenia sumy poniesionych kosztów produkcji przez łączną liczbę jednostek przeliczeniowych,

• jednostkowego kosztu wytworzenia wyrobów, które ustala się w rezultacie pomnożenia kosztu wytworzenia jednostki przeliczeniowej przez współczynnik kalkulowanego wyrobu20.

Ustalone w ten sposób koszty można następnie bez przeszkód podwyższyć o koszty dotyczące oddzielnie każdego produktu, np. uszlachetniania.

5. Alokacja kosztów pośrednich

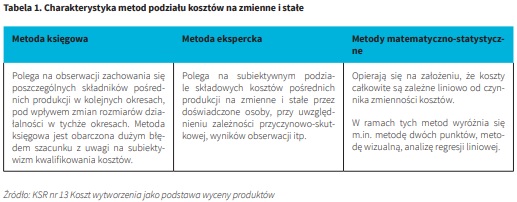

Jak zostało to już wcześniej podkreślone, koszty pośrednie dzielą się na zmienne oraz stałe. W praktyce ich podział nie jest jednak tak jednoznaczny, co jest tym bardziej istotne, że wszystkie zmienne koszty pochodne są wliczane do kosztu wytworzenia, a przy kosztach stałych zalicza się jedynie ich uzasadnioną część. Dodatkowo wiele kosztów pośrednich ma charakter mieszany, zawierając w sobie zarówno część zmienną, jak i stałą. Dlatego istotne jest, aby w polityce rachunkowości przedsiębiorstwa jasno wyróżnić, jakie koszty pośrednie uznaje się za stałe, a jakie za zmienne. Dokonuje się tego poprzez zastosowanie odpowiedniej metody podziału. W poniższej tabeli zaprezentowano metody wyszczególnione w KSR nr 1321.

W miarę rozwoju nowych technik i technologii produkcji rośnie poziom skomplikowania alokacji kosztów pośrednich do kosztu wytworzenia produktów. Wzrasta również bezwzględna wysokość tych kosztów. Sprawia to, że dobór odpowiedniego sposobu alokacji staje się coraz istotniejszym elementem poprawnej kalkulacji kosztów. Stworzenie przejrzystej i jednocześnie precyzyjnej polityki rachunkowości odnośnie do takiej kalkulacji poprzez podział tych kosztów na miejsca pracy i zastosowanie zgodnych z rzeczywistością kluczy rozliczeniowych22 może przesądzić o rentowności danego produktu. Dlatego też w KSR nr 13 przywiązuje się dużą wagę do dokładnego opisu sposobów wydzielania miejsc powstawania kosztów, wskazując na determinanty takiego podziału, jak rodzaj i typ produkcji, jej struktura, organizacja, wielkość przedsiębiorstwa itp. Zamieszcza się również wskazówki dotyczące sposobu podziału miejsc powstawania kosztów w zależności od tego, czy produkcja ma charakter jednostkowy, małoseryjny, wielkoseryjny czy też masowy.

Warto jednak zauważyć, że zawarte w omawianym standardzie przykłady mają charakter otwarty i w żaden sposób nie ograniczają innych sposobów wyznaczania odpowiedniej kalkulacji kosztów wytworzenia produktu. Stanowią jedynie wsparcie dla podmiotów, które będą planowały wypracowanie odpowiedniej polityki odnośnie do kalkulacji kosztów wytworzenia.

W KSR nr 13 wskazuje się, że najprostszym ze sposobów rozliczania kosztów pośrednich jest uznanie całego przedsiębiorstwa za jedno miejsce powstania kosztów. Jest to oczywiście bardzo ograniczona forma i przydatna tylko w niektórych rodzajach produkcji masowej i wielkoseryjnej, gdzie do wytwarzania kilku produktów w procesie produkcyjnym stosuje się te same maszyny, urządzenia i stanowiska pracy23.

Przykład 1

Przedsiębiorstwo „Stonoga” wytwarza trzy typy soków jabłkowych A, B i C, które w tym przykładzie stanowić będą przedmioty kalkulacji. Ich czas obróbki w kolejnych fazach jest zbliżony, a całość produkcji zamyka się w dwóch fazach. W maju 201X r. poniesiono koszty pośrednie produkcji w wysokości 450 000 zł, w tym w pierwszej fazie wyniosły 200 000 zł, a w drugiej 250 000 zł. Dodatkowo na każdy z wyrobów zużyto następującą wartość materiałów bezpośrednich: A – 50 000 zł, B – 60 000 zł, C – 40 000 zł. Zgodnie z polityką rachunkowości przedsiębiorstwa koszty pośrednie produkcji rozlicza się wspólnym kluczem w stosunku do wagi zużytych surowców, którą to wielkość charakteryzują koszty materiałów bezpośrednich. Wskaźnik narzutu przybiera zatem wartość: 500 000/150 000 = 3 zł kosztów pośrednich produkcji materiałów bezpośrednich. Rozliczenie kosztów pośrednich produkcji na poszczególne wyroby przedstawia się zaś następująco: wyrób A - 50 000 zł x 3 = 150 000 zł, wyrób B - 60 000 zł x 3 = 180 000 zł, wyrób C - 40 000 zł x 3 = 120 000 zł. Po zsumowaniu tych kosztów pośrednich z kosztami bezpośrednimi otrzymamy koszt wytworzenia każdego z wyrobów.

Oczywiście jest to przykład bardzo uproszczony, zakładający pełne wykorzystanie normalnych zdolności produkcyjnych i ograniczający wiele zmiennych naturalnie występujących w przedsiębiorstwie produkcyjnym. Pozwala jednak wyjaśnić podstawy oraz istotność doboru odpowiedniego klucza rozliczeniowego. Gdyby sytuacja z przykładu była bardziej skomplikowana, trzeba byłoby odpowiednio go dostosować. Rozpatrzmy przypadek, w którym produkcja każdego z wyrobów w poszczególnych fazach jest istotnie różna. Zamiast stosować wtedy jednolity klucz rozliczeniowy, należałoby uwzględnić bardziej czas pracy maszyn lub pracowników w poszczególnych fazach, jak w poniższym przykładzie.

Przykład 2

Przedsiębiorstwo „Stonoga” rozwinęło swoją produkcję i poprawiło jakość produkowanych wyrobów poprzez wymianę technologii produkcji. Spowodowało to, że w obu fazach eksploatacja maszyn istotnie się różniła. W sierpniu 201X r. przedsiębiorstwo poniosło podobne koszty produkcji w poszczególnych fazach: faza pierwsza - 200 000 zł, a faza druga - 250 000 zł. Koszty zużytych materiałów bezpośrednich również nie uległy zmianie i wyniosły dla wyrobu A 50 000 zł, zaś dla wyrobu B 60 000 zł i dla wyrobu C 40 000 zł. Całkowity czas pracy maszyn w sierpniu tego roku w kolejnych fazach wyniósł po 100 maszynogodzin (MG), co dało łącznie wartość 200 MG. Zmieniając politykę rachunkowości założono, że efektywniejszym kluczem rozliczeniowym będzie rozliczanie oddzielnie dla każdej fazy w stosunku do liczby MG. Stawka wyniesie zatem w fazie pierwszej 200 000 zł/100 = 2 000 zł/ MG, a w fazie drugiej 250 000 zł/100 MG = 2 500 zł/MG. Jeżeli czas pracy maszyn wyniósł – przy wyrobie A – w fazie pierwszej 20 MG, a w fazie drugiej 10 MG, wyrób ten zostanie obciążony kosztami pośrednimi produkcji w wysokości 40 000 zł (20 x 2 000) w fazie pierwszej oraz 25 000 zł (10 x 2 500) w fazie drugiej. Dałoby to koszt całkowity wytworzenia wyrobu A w wysokości: 50 000 zł + 40 000 zł + 25 000 zł = 115 000 zł. Podobne kalkulacje należałoby wykonać dla pozostałych wyrobów.

W powyższych przykładach przyjmuje się założenie stosowania stawek rzeczywistych pośrednich kosztów produkcji, zarówno zmiennych, jak i stałych, co wiąże się oczywiście z koniecznością ewidencji faktycznie poniesionych kosztów produkcji w takim podziale. Nie jest to jednak obowiązek, gdyż KSR nr 13 daje możliwość stosowania planowanych stawek pośrednich kosztów produkcji, wynikających np. z budżetów lub innych narzędzi planowania kosztów.

Nienaruszalne pozostaje jednak założenie normalnego wykorzystania zdolności produkcyjnych w tym okresie. Jest to o tyle proste, że wiele kosztów stałych opartych jest na długookresowych umowach (np. za media, czynsz; wynagrodzenie pracowników zatrudnionych na etatach, leasing maszyn), które utrzymują się na względnie stałym poziomie.

6. Zdolności produkcyjne a wycena produktów

Jak już było podkreślane w tej analizie, w u.o.r. wskazuje się, że tylko ta część pośrednich kosztów stałych produkcji odpowiadająca poziomowi tych kosztów przy normalnym wykorzystaniu zdolności produkcyjnych może zostać zaliczona do kosztu wytworzenia produktu. Naturalnie nie zawsze produkcja osiąga taki poziom, co określane jest jako niewykorzystane zdolności produkcyjne. W KSR nr 13 podane są wskazówki, w jaki sposób należy wykluczyć koszty związane z niewykorzystaniem zdolności produkcyjnych przy wyliczaniu kosztu wytworzenia produktu.

Zgodnie z prezentowaną w tym standardzie definicją, zdolność produkcyjna to „wielkość produkcji możliwa do wytworzenia w jednostce czasu (miesiącu, kwartale, roku, przy pracy na jedną, dwie, trzy zmiany) za pomocą posiadanego przez przedsiębiorstwo potencjału wytwórczego (maszyn i urządzeń – ich liczby, rodzaju, wydajności, stopnia zużycia oraz efektywnych warunków techniczno-organizacyjnych produkcji, takich jak: technologia produkcji, kwalifikacje, doświadczenie i wiedza pracowników, jakość, pracochłonność i złożoność produkowanych wyrobów)”24. Wyróżniamy trzy rodzaje zdolności produkcyjnych:

• teoretyczne – jest to maksymalna, możliwa do uzyskania wielkość produkcji przy założeniu pełnego wykorzystania czasu pracy i warunków techniczno-organizacyjnych, wynikająca z technicznego, określonego przez projektantów lub producentów potencjału wytwórczego maszyn lub urządzeń produkcyjnych. Innymi słowy jest to maksymalna, fizycznie możliwa wielkość produkcji, przy założeniu nieprzerwanej pracy,

• normalne zdolności produkcyjne – to uzyskiwane przeciętnie, zgodnie z oczekiwanymi, w typowych warunkach, wielkości produkcji w danym okresie. Zakłada się przy tym istnienie czynników ograniczających możliwość pełnego wykorzystania zdolności produkcyjnej z uwagi np. na liczbę dni w pracy, system pracy albo czas przeprowadzania planowanych konserwacji, remontów lub ulepszeń. Wylicza się ją poprzez odniesienie do czynników ograniczających możliwość pełnego wykorzystania teoretycznej zdolności produkcyjnej maszyn i urządzeń,

• rzeczywiście wykorzystane w danym okresie zdolności produkcyjne25. Tej samej jednostki pomiaru należy użyć do wszystkich rodzajów zdolności produkcyjnych. Wykorzystując zaś te rodzaje, można określić wartość niewykorzystanych zdolności produkcyjnych jako różnicę pomiędzy normalnymi, a rzeczywistymi zdolnościami produkcyjnymi.

KSR nr 13 zawiera wiele wskazań, jaką jednostkę pomiaru powinny stosować przedsiębiorstwa w zależności od charakteru produkcji, np. przedsiębiorstwa o produkcji masowej i mało zróżnicowanym asortymencie wyrobów powinny wyrażać ją ilością produktów wytworzonych w jednostce czasu, natomiast takie same przedsiębiorstwa, ale o zróżnicowanym asortymencie będą wyrażać zdolność produkcyjną w jednostkach przeliczeniowych sprowadzających różny asortyment produktów do wspólnej miary, jak choćby poprzez zastosowanie maszynogodzin26. Podobnie jak w przypadku miejsca powstawania kosztów i klucza rozliczeniowego kosztów, zdolność produkcyjna może być ustalana dla całego przedsiębiorstwa lub jego mniejszych składowych, takich jak np. wydziały, linie produkcyjne, brygady pracownicze, pomieszczenia etc. Jako że ustalenie zdolności produkcyjnych może wywołać sporą trudność w praktyce, powinno być ono dokonywane przez komórki merytorycznie odpowiedzialne za poszczególne obszary realizacji działalności produkcyjnej. „Jednostka, definiując stosowane przez nią miary potencjału, sposobu pomiaru potencjału normalnego i potencjału rzeczywiście wykorzystywanego oraz osoby odpowiedzialne za ich bieżący pomiar, ma możliwość spełnienia wymogów ustawy w obrębie wykorzystywanych zasad kalkulacji kosztu wytworzenia”27. Podmiot, w celu dokonania dokładnego pomiaru, powinien w sposób ciągły dokumentować normalny poziom swoich zdolności produkcyjnych i prowadzić ewidencję ich wykorzystania.

W celu obliczenia kosztów niewykorzystanych zdolności produkcyjnych należy najpierw posiadać informacje o wartości normalnego poziomu zdolności produkcyjnych. Przy jej pomocy wylicza się stawkę stałych pośrednich kosztów produkcji dla jednostki przy normalnym wykorzystaniu zdolności produkcyjnych. Następnie określane są rzeczywiście wykorzystane zdolności produkcyjne w okresie i na tej podstawie wyliczana różnica, która będzie stanowić niewykorzystane zdolności produkcyjne. Liczbę jednostek niewykorzystanych zdolności produkcyjnych mnoży się następnie przez stawkę stałych pośrednich kosztów produkcji przypadających na jednostkę i tak ustaloną kwotę przenosi na koszty sprzedanej produkcji, zmniejszając jednocześnie pośrednie koszty produkcji okresu28.

Przykład 3

Normalne zdolności produkcyjne centrum produkcyjnego B w przedsiębiorstwie „Stonoga” wynoszą 450 godzin miesięcznie. W październiku roku 201X produkcja w tym centrum została wykonana w ciągu jedynie 400 godzin. Odejmując od normalnych miesięcznych zdolności produkcyjnych rzeczywiste wykorzystanie centrum B w tym miesiącu uzyska się wielkość niewykorzystanych zdolności produkcyjnych, wynoszącą 50 godzin. Miesięczne planowane stałe koszty pośrednie wyniosły w październiku 900 000 zł, zaś faktycznie poniesione stałe koszty pośrednie produkcji tylko 600 000 zł. Należy zatem wyliczyć koszt niewykorzystanych zdolności produkcyjnych na podstawie planowanych stałych kosztów pośrednich produkcji. Ich stawka na jedną godzinę wyniesie 2 000 zł (900 000 zł/450 godzin). Koszt niewykorzystanych zdolności produkcyjnych dla centrum Bwyniósł zatem w październiku 100 000 zł.

Ważne podkreślenia jest również to, że w okresie wyższego niż normalny poziom produkcji, odpowiednio zmniejsza się stałe pośrednie koszty produkcji przypisane do jednostki miary. Uniemożliwia to wycenę zapasów produktów powyżej ich rzeczywistego kosztu wytworzenia.

Ostatecznie zaś wszystkie czynniki wpływające na koszt wytworzenia produktów, czyli koszty bezpośrednie, pośrednie zmienne i uzasadniona część pośrednich kosztów stałych po uwzględnieniu niewykorzystanego potencjału produkcji, stanowią wartość wyceny danego wyrobu. W sekcji X KSR nr 13 zostały wymienione poszczególne etapy ustalania kosztu wytworzenia produktu w przypadkach:

• gdy produktowi przypisuje się koszty bezpośrednie w wysokości rzeczywiście poniesionej oraz koszty pośrednie produkcji w wysokości planowanej, przy uwzględnieniu niewykorzystanych normalnych zdolności produkcyjnych,

• gdy przypisuje się produktom koszty bezpośrednie i pośrednie produkcji w wysokości planowanej, przy uwzględnieniu niewykorzystanych zdolności produkcyjnych,

• gdy ustala się normalne zdolności produkcyjne dla poszczególnych zasobów generujących koszty stałe.

Standard zawiera dodatkowe załączniki z dokładną prezentacją poszczególnych etapów na przykładach liczbowych.

7. Uproszczenia przy ustalaniu kosztu wytworzenia

Ważnym elementem odróżniającym KSR nr 13 od MSR nr 2 jest możliwość zastosowania uproszczeń w wyliczeniu kosztów wytworzenia produktów. Zgodnie z ustawą o rachunkowości, jednostki spełniające określone warunki mogą doliczać koszty pośrednie niezależnie od poziomu wykorzystania zdolności produkcyjnych. Są to jednostki, które nie przekroczyły co najmniej dwóch z następujących wielkości:

• 25 500 000 zł – w przypadku sumy aktywów bilansu na koniec roku obrotowego,

• 51 000 000 zł – w przypadku przychodów netto ze sprzedaży towarów i produktów za rok obrotowy,

• 50 osób – w przypadku średniorocznego zatrudnienia w przeliczeniu na pełne etaty oraz nie są jednocześnie jednostkami wymienionymi w art. 3 ust. 1e pkt. 1-629. Ważne jest jednak również, aby nie wywierało to istotnie ujemnego wpływu na realizację obowiązku rzetelnego i jasnego przedstawienia sytuacji majątkowej i finansowej oraz wyniku finansowego. Należy przy tym kierować się zasadą wyważenia kosztów i korzyści z uwzględnieniem wielu czynników, takich jak np. zmienność stanu produktów w roku.

Uproszczenie to pozwala na zachowanie kalkulacji rzeczywistych kosztów pośrednich produkcji w taki sposób, jakby to były normalne koszty produkcji, nie ma zatem obowiązku odliczenia niewykorzystanych zdolności produkcyjnych. Jest to rozwiązanie specyficzne dla polskiego rynku i nie występuje ono w międzynarodowych standardach.

8. Podsumowanie

Podstawowym zadaniem KSR-ów jest uzupełnienie luk, jakie pojawiają się w przepisach rachunkowych, spowodowanych zbyt dużym uogólnieniem przepisów ustawy. KSR nr 13 nie wprowadza niczego rewolucyjnego do sposobów wyceny produktów, gdyż teoria rachunkowości opracowała je w toku praktyki. Pojawienie się jednak jednoznacznych zapisów wprowadzających określone definicje, sposoby doboru metod podziału kosztów, alokacji kosztów czy wyliczania zdolności produkcyjnych z pewnością ograniczy wątpliwości co do sposobu zaliczania pośrednich kosztów na poczet kosztów wytworzenia produktu. Dodatkowo rozbudowane przykłady oraz opisy poszczególnych etapów wyznaczania kosztu wytworzenia stanowią idealne narzędzie porównawcze przy planowaniu faktycznego podziału kosztów.

Dodatkowo standard ten w przejrzysty sposób przedstawia, gdzie poszczególne pozycje, opisane w tym standardzie i związane z kosztem wytworzenia, powinny być prezentowane i ujawniane w sprawozdaniu finansowym, co umożliwi bezproblemowe przeniesienie ich do praktyki działów księgowych przedsiębiorstw produkcyjnych przy sporządzaniu corocznych sprawozdań.

___________________________________________________

1 Uchwała w sprawie przyjęcia Krajowego Standardu Rachunkowości nr 13 „Koszt wytworzenia jako podstawa wyceny produktów” zapadła 16 kwietnia 2019 r. na 5. posiedzeniu Komitetu Standardów Rachunkowości X kadencji. Komunikat ministra finansów z 15 maja 2019 r. w sprawie ogłoszenia uchwały Komitetu Standardów Rachunkowości w sprawie przyjęcia Krajowego Standardu Rachunkowości nr 13 został ogłoszony 22 maja 2019 r. w Dzienniku Urzędowym Ministra Finansów, poz. 60. Treść KSR nr 13: https://www.gov.pl/attachment/5761f089-bda5-4a79-9d16-f27b204ce989.

2 IASB – International Accounting Standards Board.

3 Rozporządzenie (WE) nr 1606/2002 Parlamentu Europejskiego i Rady z 19 lipca 2002 r. w sprawie stosowania międzynarodowych standardów rachunkowości (Dz.U. UE L 243, s. 1 z późn. zm.).

4 T.j. Dz.U. 2019 poz. 351.

5 Art. 10 ust. 3 u.o.r.

6 Stosownie do art. 28 ust. 1 pkt 6, ust. 3, 4, 4a, 11, art. 30 ust. 4 i 5, art. 34 ust. 1 pkt 2, ust. 2, 4, 5 i art. 34b u.o.r.

7 Dz.Urz. MF 2007 Nr 2 poz. 11.

8 Aczkolwiek koszt wytworzenia nie może być wyższy od ceny sprzedaży netto możliwej do osiągnięcia, jeżeli mówimy o momencie wyceny bilansowej. Por. art. 28 ust. 1 pkt 6 u.o.r.

9 Art. 28 ust. 3 u.o.r.

10 Tamże.

11 Jako niezbędny element procesu produkcji można przykładowo określić leżakowanie serów pleśniowych albo wina.

12 KSR nr 13 dodatkowo wspomaga tę definicję, rozumiejąc ją jako straty produkcyjne przekraczające normalne ryzyko produkcyjne, w tym spowodowane powstaniem braków nienaprawialnych i kosztów naprawy braków.

13 KSR nr 13 pkt 3.5.

14 KSR nr 13 pkt 3.4.

15 KSR nr 13 pkt 6.6.

16 Tamże.

17 Jeżeli jest to produkt w toku, to należy również uwzględnić stopień jego przetworzenia.

18 KSR nr 13 pkt 6.6.

19 Tamże.

20 M. Gmytrasiewicz, Kalkulacja podziałowa współczynnikowa. [w:] Encyklopedia rachunkowości. Wydawnictwo Prawnicze LexisNexis, Warszawa 2005.

21 Por. KSR nr 13 pkt. 7.4.-7.7.

22 Klucz rozliczeniowy kosztów pośrednich produkcji – wielkość (miara) pozwalająca przy uwzględnieniu związków przyczynowo-skutkowych w sposób racjonalny przypisać koszty pośrednie produkcji do przedmiotów produkcji (produktów), miejsc powstawania kosztów lub innych obiektów kosztów; KSR nr 13, pkt 3.3.

23 Por. KSR nr 13 pkt 8.7.

24 KSR nr 13 pkt 3.18.

25 Por. KSR nr 13 pkt. 9.3-9.6.

26 KSR nr 13 pkt. 9.7-9.8.

27 E. Walińska i in., Art. 28. [w:] Ustawa o rachunkowości. Komentarz, wyd. V. Wolters Kluwer Polska, Warszawa 2018.

28 KSR nr 13 pkt. 9.17.

29 Art. 28 ust. 4a u.o.r.